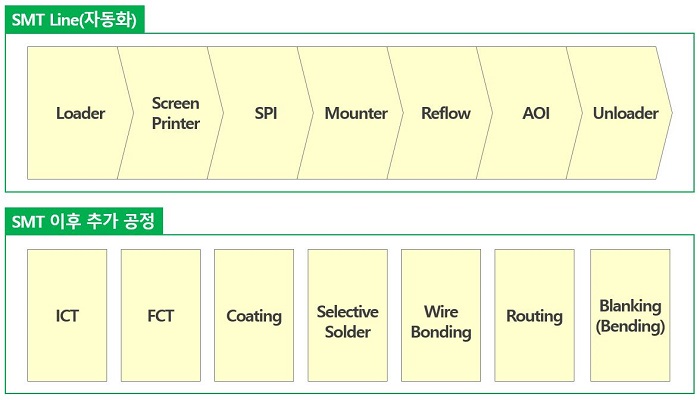

개요

자동차 전장부품 회사나 모바일 회사, 전자제품 회사 등에서 사용되는 표면 실장 기술인 SMT는 1960년대에 개발된 기술로, 1980년대 후반에 들어서야 널리 사용하게 되었다. 해당 기술의 개발로 동일 회로를 구성한다고 했을 때 회로 기판의 크기와 무게가 최대 1/10 수준까지 작아질 수 있었고 1/4 수준까지 비용을 감소시킬 수 있게 되었다.

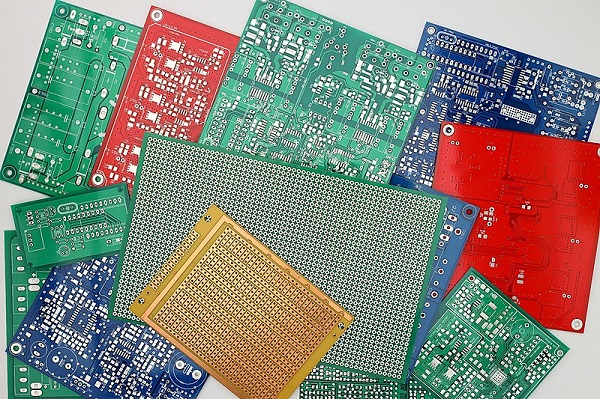

SMT는 설계한 작동 구현을 위해 PCB(Printed Circut Board, 인쇄 회로 기판)에 회로를 구성하고 이를 구현하기 위한 표면 실장 소자(SMD, Surface Mount Devices)들을 배치하는 공정이라고 할 수 있는데, 좀 더 쉽게 접근하면 전자부품을 PCB에 솔더링(Soldering) 하는 것이라고 생각할 수 있다.

미국 포드 자동차에서 컨베이어 벨트 도입으로 대량생산이 가능해졌듯, SMT가 적용되면서 일련의 공정을 통해 단순히 전자소자를 솔더링 하는 것뿐만 아니라 자동적으로 단계별 검사과정을 거치기 때문에 낮은 불량률의 대량 PCB 생산이 가능하다.

SMT 공정

1. Loader

PCB 기판을 자동공급 해주는 장치로 매거진(Magazine)이라는 매개체를 이용해 공급해 준다. SMT 공정의 가장 최전방에 있다.

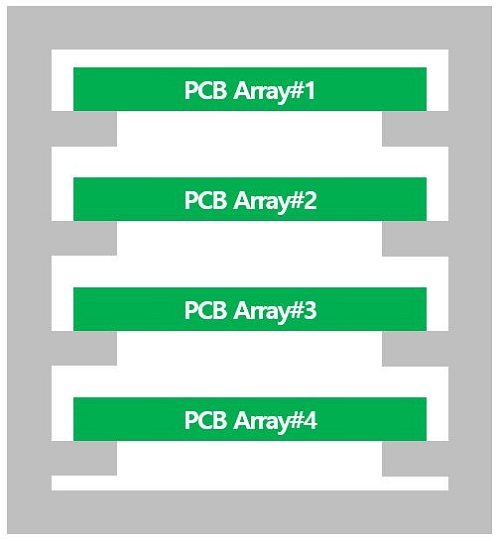

매거진에 적재된 PCB의 경우, 작업 시간의 단축과 효율성을 높이기 위해 여러 개의 PCB가 한 묶음으로 구성된 Array 형태로 적재되어 있다.

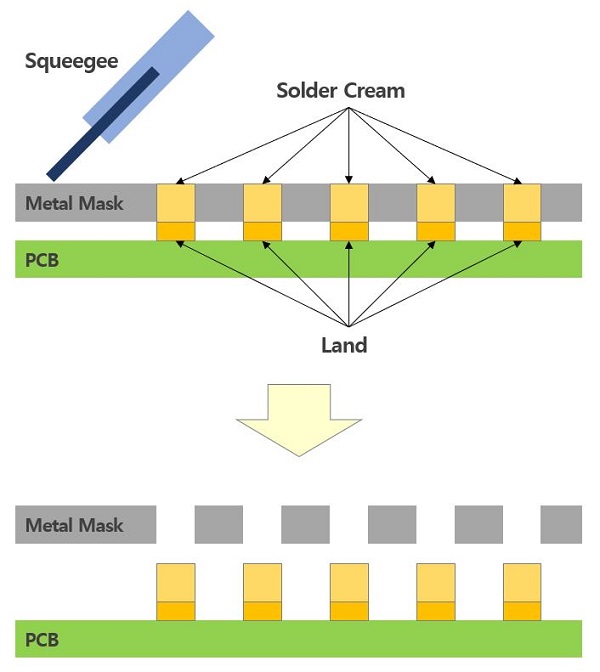

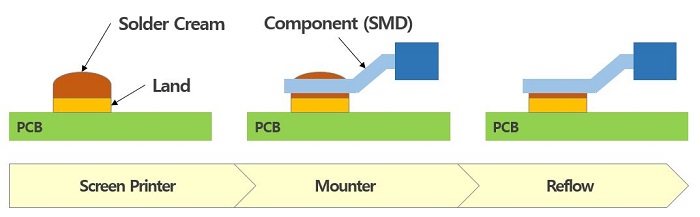

2. Screen Printer

로더를 통해 공급된 PCB에 크림 형태로 된 솔더(Solder Cream)를 도포하는 공정으로 PCB와 Metal Mask가 겹쳐진 상태에서 메탈 마스크 위에 솔더 크림이 뿌려지고 그 위를 스퀴지가 움직이면서 메탈 마스크에 있는 개구부에 일정한 양의 솔더 크림을 균일하게 도포하게 된다.

스크린 프린터는 SMT 공정 기술 중 가장 중요한 공정으로 전체 품질의 절반 이상의 영향력을 가진다고 볼 수 있다.

3. SPI(Solder Paste Inspection)

스크린 프린터 공정에서 도포된 솔더가 설정한 기준에 맞게 도포되었는지 검사하는 공정으로, 2D로 솔더 크림 영역을 확인하거나 3D 측정을 통해 높이나 형상까지도 검사가 가능하다.

4. Mounter

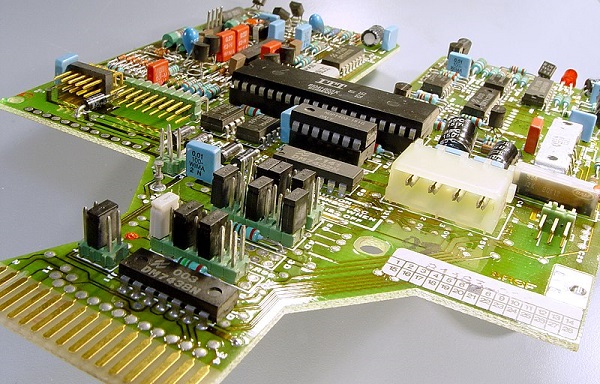

SPI까지 통과한 PCB는 고속 마운터를 통해 저항이나 다이오드 등의 수량이 많고 작은 소자들이 실장 되며 이후 저속 마운터 또는 이형 마운터를 통해 IC소자나 커넥터 등의 큰 소자들이 실장 된다.

마운터 공정에서 중요한 요소는 노즐(Nozzle)로 이 노즐을 통해 전자 소자들이 PCB 위에 놓이게 되므로 오염이 되어 있거나 불량일 경우 대량 불량으로 이어질 수 있다.

5. Reflow

솔더 크림 위에 전자소자가 올라가긴 했지만, 완전히 결합된 상태는 아니며 Reflow를 통해 솔더 크림이 녹는점 이상의 열을 가해 PCB와 전자 소자를 물리적으로 연결하는 역할을 한다.

6. AOI(Automated Optical Inspection)

AOI는 연결된 전자 소자가 올바른 위치에 배치되었는지를 확인하는 공정으로, 쇼트, 미연결, 납땜 부족 등의 결함의 확인이 가능하다. SPI와 같이 2D 또는 3D로 확인이 가능하다.

7. Unloader

최종적으로 AOI 공정을 거친 PCB는 Unloader를 통해 초기에 적재되었던 매거진에 적재된다.

추가 공정

1. ICT(Inner CIrcuit Test)

ICT는 PCB가 SMT 공정을 거쳐 완료된 후 불량률을 최소화하기 위해 검사하는 공정으로 각 전자소자의 값을 확인하는 단계이다. (PCB 각각의 전자 소자 상태 검사)

2. FCT(Function Test)

FCT는 보통 ICT 이후에 검사하는 단계로 단품 기능 검사, 전기적 성능 점검을 하는 공정이다.

3. Coating or Selective Solder or Wire Bonding

이후에 전자소자가 실장된 PCB 표면에 먼지나 수분에 의해 단락 되거나 기능을 잃는 것을 방지하기 위해 Conformal Coating 공정을 거치거나, SMT 공정상에서 부착이 불가능한 수 솔더 형태의 제품을 솔더링 하는 공정으로 Selective Solder 공정을 거치기도 한다.

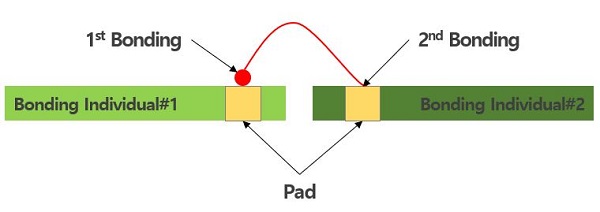

Wire Bonding의 경우 서로 떨어진 극점을 연결하기 위해 가느다란 금속선을 패드에 접합시키는 공법으로 내부칩과 외부칩을 연결하는 기술이다. 열과 초음파를 이용해 금(Au), 알루미늄(Al), 구리(Cu) 재질로 된 본딩와이어를 접합시킨다.

열 접합의 경우 모세관 형태의 와이어 이동 기구인 캐필러리(Capillary)를 사용해 칩의 본딩 패드와 캐필러리의 끝단의 온도를 높인 후 볼 형태의 와이어를 본딩 패드에 압력을 가함으로써 와이어를 부착하는 방식이다.

초음파 방식은 본딩 패드에 와이어를 찍어 내리면서 캐필러리가 아닌 웨지(Wedge)에 초음파를 가해 부착하는 방식이다. 열접합에 비해 공정 측면과 재질 면에서 원가가 저렴하다는 장점이 있으나, 인장강도가 약하다는 단점이 있다.

반도체 공정에서는 열압착과 초음파의 장점을 합친 열초음파 방식을 사용하고 있는데 캐필러리에 열과 압력, 초음파를 가하여 가장 최적의 조건으로 본딩을 진행한다.

4. Routing or Blanking & Bending

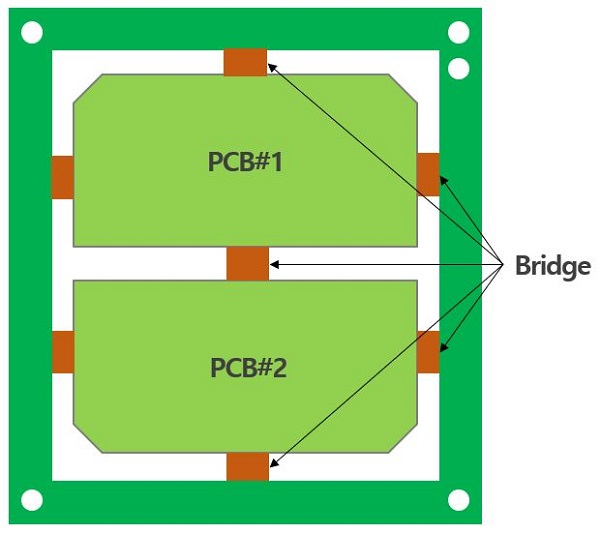

지금까지의 공정은 모두 여러 개의 PCB가 한판에 묶여있는 Array 상태로 진행되었고, 조립공정 진행 전 낱개로 분할하는 공정을 거친다. PCB 재질과 형태에 따라 라우팅(Routing)과 금형제작을 통해 타발(Blanking), 필요에 따라 절곡(Bending)의 공정을 거쳐 낱개로 분리한다.

*SMD(Surface Mount Device) : 표면에 부품을 그대로 실장 후 솔더링을 통해 붙이는 기기/부품